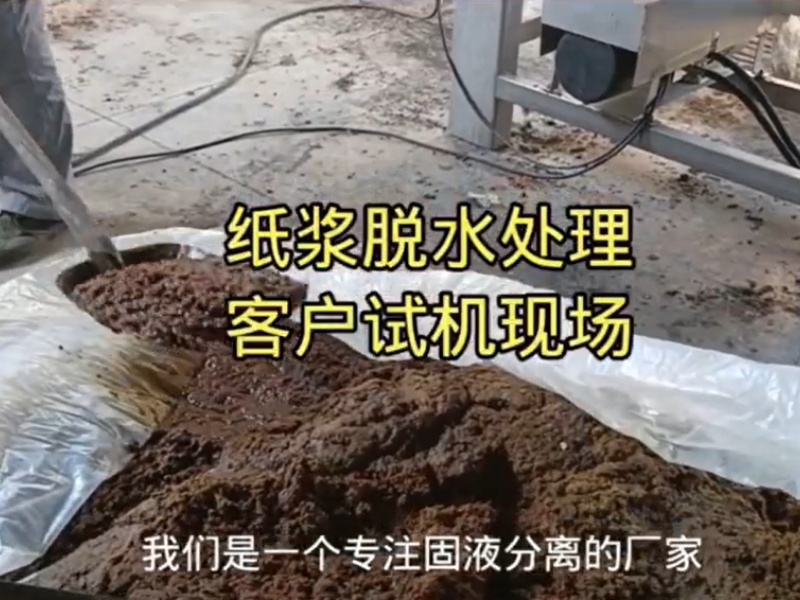

紙漿脫水機(jī)

在造紙工業(yè)中,紙漿脫水是至關(guān)重要的環(huán)節(jié),直接影響紙張質(zhì)量與生產(chǎn)成本。螺旋壓榨機(jī)憑借高效、節(jié)能等特性,成為紙漿脫水的常用設(shè)備。下面詳細(xì)介紹其處理紙漿脫水的工藝流程與方法。

螺旋壓榨機(jī)工作原理

螺旋壓榨機(jī)主要由進(jìn)料裝置、螺旋軸、篩網(wǎng)、出料裝置及驅(qū)動系統(tǒng)構(gòu)成。紙漿通過進(jìn)料裝置進(jìn)入壓榨機(jī),在螺旋軸的推動下沿軸向移動。螺旋軸的螺距從進(jìn)料端至出料端逐漸變小,而直徑逐漸增大,這使得紙漿在移動過程中所受擠壓力不斷增大。在強(qiáng)大的擠壓力作用下,紙漿中的水分透過篩網(wǎng)排出,實(shí)現(xiàn)固液分離,脫水后的紙漿從出料裝置排出。

紙漿脫水前的預(yù)處理

1、碎漿與篩選:原始紙漿原料可能含有未完全分散的纖維團(tuán)、雜質(zhì)等。首先通過碎漿機(jī)將紙漿原料充分打碎,使其成為均勻的纖維懸浮液。接著,利用振動篩或壓力篩等篩選設(shè)備,去除紙漿中的粗大雜質(zhì),如木屑、塑料片等,防止這些雜質(zhì)損壞螺旋壓榨機(jī)的篩網(wǎng)和螺旋軸,同時確保后續(xù)脫水效果的穩(wěn)定性。

2、調(diào)節(jié)濃度:合適的紙漿濃度對螺旋壓榨機(jī)的脫水效率至關(guān)重要。一般來說,進(jìn)入螺旋壓榨機(jī)的紙漿濃度需控制在一定范圍內(nèi)。若紙漿濃度過低,會增加螺旋壓榨機(jī)的處理負(fù)荷,降低脫水效率;若濃度過高,則可能導(dǎo)致紙漿在螺旋壓榨機(jī)內(nèi)分布不均勻,影響脫水效果。通過添加清水或濃縮紙漿的方式,將紙漿濃度調(diào)節(jié)至適宜范圍,通常為 3%-8%。

螺旋壓榨機(jī)處理紙漿脫水的工藝流程

1、進(jìn)料階段:經(jīng)過預(yù)處理的紙漿由進(jìn)料泵輸送至螺旋壓榨機(jī)的進(jìn)料裝置。進(jìn)料泵的流量需根據(jù)螺旋壓榨機(jī)的處理能力進(jìn)行精確控制,確保紙漿能夠均勻、穩(wěn)定地進(jìn)入壓榨機(jī)。在進(jìn)料過程中,要避免紙漿出現(xiàn)堆積或斷流現(xiàn)象,以免影響脫水效果和設(shè)備的正常運(yùn)行。

2、壓榨階段:紙漿進(jìn)入螺旋壓榨機(jī)后,在螺旋軸的推動下,開始沿著篩網(wǎng)向前移動。隨著螺距的變小和螺旋軸直徑的增大,紙漿所受的擠壓力逐漸增大。在這個過程中,大部分水分被擠出,透過篩網(wǎng)排出。壓榨過程中,可通過調(diào)整螺旋軸的轉(zhuǎn)速和出料口的間隙來控制擠壓力的大小。對于不同類型的紙漿,如木漿、草漿等,需要根據(jù)其特性調(diào)整擠壓力,以達(dá)到*佳的脫水效果。

3、出料階段:經(jīng)過充分壓榨脫水后的紙漿從出料裝置排出。此時的紙漿含水率已大幅降低,可根據(jù)后續(xù)生產(chǎn)需求,進(jìn)一步加工處理。排出的紙漿可直接用于抄紙工序,或進(jìn)行干燥、打包等后續(xù)處理。

紙漿脫水機(jī)操作要點(diǎn)與注意事項(xiàng)

1、設(shè)備維護(hù):定期檢查螺旋壓榨機(jī)的螺旋軸、篩網(wǎng)等關(guān)鍵部件的磨損情況。螺旋軸在長期的高壓力運(yùn)轉(zhuǎn)下,可能會出現(xiàn)磨損、變形等問題,需及時修復(fù)或更換。篩網(wǎng)若出現(xiàn)破損,會導(dǎo)致脫水效果下降,應(yīng)定期檢查并及時更換損壞的篩網(wǎng)。同時,要保證設(shè)備各潤滑點(diǎn)的潤滑良好,定期添加潤滑油,減少設(shè)備的磨損,延長設(shè)備使用壽命。

2、參數(shù)調(diào)整:根據(jù)紙漿的種類、濃度以及所需的脫水程度,靈活調(diào)整螺旋壓榨機(jī)的操作參數(shù)。例如,對于纖維較長、質(zhì)地較硬的木漿,可能需要較大的擠壓力,可適當(dāng)提高螺旋軸的轉(zhuǎn)速和減小出料口間隙;而對于纖維較短、質(zhì)地較軟的草漿,則需要適當(dāng)降低擠壓力,避免過度壓榨導(dǎo)致纖維受損。在生產(chǎn)過程中,要密切關(guān)注設(shè)備的運(yùn)行情況和脫水效果,及時調(diào)整參數(shù),確保設(shè)備始終處于*佳運(yùn)行狀態(tài)。

3、安全操作:操作人員在設(shè)備運(yùn)行過程中,要嚴(yán)格遵守安全操作規(guī)程。避免在設(shè)備運(yùn)行時進(jìn)行清理、維修等操作,防止發(fā)生意外事故。同時,要確保設(shè)備的防護(hù)裝置完好無損,如皮帶防護(hù)罩、緊急制動裝置等,為操作人員提供安全保障。

脫水后紙漿的質(zhì)量控制

1、含水率檢測:定期對脫水后紙漿的含水率進(jìn)行檢測,確保其符合生產(chǎn)要求。含水率過高會影響紙張的強(qiáng)度和干燥效率,而過低則可能導(dǎo)致紙漿脆化,影響紙張的柔韌性。通過檢測結(jié)果,及時調(diào)整螺旋壓榨機(jī)的操作參數(shù),保證紙漿含水率的穩(wěn)定性。

2、纖維損傷評估:過度壓榨可能會導(dǎo)致紙漿纖維受損,影響紙張的質(zhì)量。因此,需要定期對脫水后的紙漿進(jìn)行纖維損傷評估,可通過顯微鏡觀察纖維形態(tài)、測定纖維長度等方法進(jìn)行評估。若發(fā)現(xiàn)纖維損傷嚴(yán)重,需調(diào)整螺旋壓榨機(jī)的擠壓力和操作方式,以減少對纖維的損傷。

總之,螺旋壓榨機(jī)在紙漿脫水工藝中發(fā)揮著重要作用。通過合理的預(yù)處理、精確的工藝流程控制以及嚴(yán)格的操作管理,能夠?qū)崿F(xiàn)高效、穩(wěn)定的紙漿脫水,為造紙工業(yè)的高質(zhì)量發(fā)展提供有力支持。造紙企業(yè)應(yīng)不斷優(yōu)化螺旋壓榨機(jī)的應(yīng)用,提高紙漿脫水效果,降低生產(chǎn)成本,提升產(chǎn)品競爭力。